CON H DE BUEN HACER. UNA NUEVA NAVE DE REPRODUCTORAS DE MAKER FARMS

EQUIPO REDACCIÓN

Real Escuela de Avicultura

Reportaje. Cerrando la que podríamos llamar una “H” perfecta – véase el esquema en página siguiente-, Albert Rubió, un joven criador de Lleida, acaba de poner en marcha la tercera nave de reproducción de su granja familiar en la población de Vallfogona de Balaguer, confiando, como ya lo había hecho anteriormente, en la empresa Maker Farms S. L. para ello.

Para entender el proyecto al completo tendríamos que remontarnos a unos años atrás cuando el padre de Albert, decidió cerrar su vieja granja de reproducción, que había quedado demasiado cerca de la población, para trasladarse a una nueva finca más alejada de ella.

Entonces, hace unos 5 años, con el asesoramiento de BonÀrea Cooperativa, de la que es socio, construyó dos naves de obra y ventilación natural, para reproductores pesados, contando con el equipamiento de las mismas suministrado por Maker Farms S.L..

Ahora, animado por los resultados obtenidos, Albert decidió ampliar la granja con dos nuevas naves al lado de las anteriores, formando así un conjunto en forma de la citada “H” en la que el centro del mismo está ocupado por el almacén de servicio, y recogida centralizada de huevos, común para todas ellas.

La granja está integrada en bonÀrea Cooperativa, de donde proviene la idea de contar con 4 naves para 6.000 gallinas reproductoras cada una, y sus correspondientes gallos, en vez de otras mayores, por preferir unidades pequeñas, una idea con la que coincide Albert que dice que así se controlan mejor y se obtienen mejores resultados.

FIG. 1 La nueva nave, pocos días antes de ser ocupada.

FIG. 2 Esta es la tercera nave de reproductoras del avicultor Albert Rubió, quién ha vuelto a confiar totalmente en Jaume Santaularia de Maker Farms para el equipamiento y montaje total de la misma

FIG. 3 Nave vieja a la izquierda y nave nueva a la derecha. El silo central, ubicado encima de unas células de carga, permite una rápida y precisa distribución del pienso diario asignado.

CARACTERÍSTICAS

La granja está compuesta por cuatro naves, todas ellas de dimensiones idénticas – 90 x 13 m – , provistas de ventanas dos de ellas y de ambiente controlado las otras dos, con una de estas últimas ya totalmente equipada y la otra con la obra civil y la estructura ya finalizadas y que terminará de montarse dentro de unos meses.

La orientación del eje largo de las 4 naves es N-S y . su capacidad autorizada es para 26.400 reproductores en total, es decir contando 6.000 gallinas reproductoras por nave con un 10 % de gallos en el momento de su alojamiento, a las 22 semanas de edad, al traerlos de la granja de recría.

Croquis de las 4 naves formando una H

Cada nave es de 90 metros de largo por 13 de ancho. En medio de la intersección de las cuatro se dispone de un almacén de servicio con el acceso a la cámara de almacenamiento de lso huevos mientras vienen a recogerlos de la planta de incunación.

La estructura de las naves nuevas

Las dos naves nuevas son de estructura prefabricada, habiendo sido instaladas por BonÀrea Cooperativa, en tanto que Maker Farms se ha encargado del suministro de todos los equipos para el reparto de pienso y de agua, la recogida y transporte de los huevos, la climatización, etc.

La estructura de las naves, oculta por los paneles de los costados y la cubierta, está montada con pórticos metálicos cada 5,05 m, sobre los que van las cerchas y éstas unidas entre sí por viguetas.

Los paneles de los costados son de plancha metálica aislada con 5 cm de poliuretano. En la cubierta, lo mismo, pero con 6 cm, quedando una cámara de aire ventilada superior hasta la verdadera cubierta de plancha galvanizada roja.

Las naves se apoyan sobre un murete de hormigón de 45 cm de grueso y 40 cm de altura y el suelo tiene una doble pendiente, hacia ambos lados y hacia el fnal opuesto al almacén, lo que es ideal para escurrir el agua de la limpieza en el período de vacío entre lotes.

Las dos naves nuevas disponen de dos puertas dando al almacén, desde el que se accede a la zona de cama del interior, y de otros dos grandes portones en sus extremos, por las cuales se tiene acceso para la limpieza.

FIG. 4 Las tolvas de distribución de pienso, las dos primeras para el circuito de las gallinas y la última para la línea de gallos.

FIG. 5 Vista exterior de la nave dónde apreciamos las entradas de aire provistas de ocultación

BIOSEGURIDAD, ANTE TODO

Como cabe suponer, en una granja de multiplicación moderna las medidas de bioseguridad deben ser prioritarias y así lo han entendido en ésta desde el principio.

-

- VACIO SANITARIO Posiblemente la primera medida sea la de operar siempre con reproductores de la misma edad en todas las naves, con lo cual se puede realizar un efectivo vacío sanitario en toda la explotación.

- VALLA PERIMETRAL Por las mismas de que los conductores de los camiones estrictas razones de bioseguridad, toda la granja está vallada para impedir la entrada de personas y vehículos no autorizados.

- MEDIDAS DE HIGIENE La entrada del personal debe realizarse, previa ducha mantenidos en refrigeración durante un y cambio de vestuario y calzado, por el almacén central de servicio, registrándose debidamente.

- ALIMENTO El pienso recibido de fábrica se coloca en tres silos nodriza, situados al lado de la puerta de entrada, descargándose desde el exterior, con prohibición expresa de que los conductores entren en el recinto de la granja. De estos silos nodriza, el pienso se distribuye a minisilos de diario con células de pesaje.

- ALMACENAMIENTO Los huevos mantenidos en refrigeración durante un máximo de 3 a 4 días en una habitación dentro del almacén de servicio, se retiran para su envío a la planta de incubación por unas puertas que dan al exterior.

FIG. 6 Extractores y Cooling + silo, en la parte del fondo, la zona de servicio que mejora la bioseguridad en la nave evitando entradas innecesarios

Climatización tipo túnel con ventiladores- extractores ENDURA

Dejando aparte el más imperfecto control ambiental de las naves viejas, al ser de ventilación natural, la climatización de las nuevas es sistema túnel, aunque operando de forma diferente según la época del año.

VENTILACIÓN DE INVIERNO

La ventilación habitual de invierno y entretiempo se realiza con entrada de aire por 36 trampillas TPI, situadas en la parte alta de ambas fachadas. Su abertura es por medio de una varilla rígida, que es mejor que el cable, ya que no se alarga y se realiza no de forma igual en todas ellas sino ligeramente diferente, según su distancia hasta los ventiladores- extractores situados en el final de la fachada más apartada del almacén de servicio.

Por tanto, la ventilación habitual es por depresión, con 25 Pa, entrando en marcha un ventilador o más según se requiera por la temperatura interior, que se intentará mantener a 21 ºC, controlándose mediante 4 sondas interiores y una exterior, con conexión al ordenador.

FIG. 7

La ventilación de la nave es de alta eficiencia energética, mediante 6 grandes extractores Chore-Time “Endura” de 50.100m3/h a 25 Pa cada uno – 3 en cada fachada – y 1,45 m de diámetro, de funcionamiento “todo o nada”. Están provistos de persianas exteriores, que se abren automáticamente cuando están en marcha.

VENTILACIÓN DE VERANO

Para refrigeración o ventilación de verano ya funciona el verdadero túnel, cerrándose las trampillas y entrando el aire por los paneles de refrigeración – “coolings” -, situados en la parte baja de ambas fachadas, en el extremo de la nave más cercana al almacén.

El agua para humedecer los paneles sale por un tubo de plástico, colocado encima de ellos, por unos orificios en su parte superior, cayendo a una cubeta protegida en la parte inferior de los mismos, desde donde se hace recircular.

FIG. 8

Paneles de refrigeración, de celulosa. Cada panel es de 22 m de longitud por 1 m de altura, de celulosa de 15 cm de grueso, teniendo 2 cm de su exterior pintado de negro con el fn de alargar su vida útil.

UN MANEJO OPTIMIZADO Y SUPERVISADO

EN TODO MOMENTO POR EL CHORE- LOGIC TS36

Con la granja vacía en el momento de la visita, todo lo referente al manejo nos fue indicado por Albert, con la experiencia acumulada de las dos naves “viejas” hasta ahora en funcionamiento.

Las aves se recrían en otro lugar y se entran en la granja a las 22 semanas, un día antes los gallos que las gallinas, para habituar primero a aquellos al nuevo equipo de producción.

Como yacija se emplea viruta de madera, que se recibe en la granja, perfectamente limpia, en balas prensadas. Se coloca a razón de 1 kg/ m , bastante menos que la habitual en las naves de pollos. Para la limpieza entre lotes se elevan las líneas de comederos y bebederos hasta el techo.

Los slats se desmontan y retiran, quedando al descubierto el foso, con las deyecciones acumuladas, mientras que no hace falta desmontar el ponedero.

El fotoperíodo es de 15 h/día, por igual en las naves con ventanas que en las nuevas, aunque obviamente en estas últimas de mejor control.

Las aves se tienen habitualmente unos 9 meses en producción, alternando entre las genéticas de Ross y Cobb.

En las naves viejas los huevos se recogen tres veces al día, contándose hacer lo mismo en la ahora estrenada, ya que la disposición del equipo es igual, a excepción de la ventilación. El nidal se abre a las 5 de la mañana, antes de encender la luz y se cierra a las 6 de la tarde.

Para minimizar la puesta de huevos en el suelo Albert dice que es fundamental no dejar que las gallinas se acostumbren a ello. Considera básico pasar tantas veces al día como sea necesario para recogerlos, especialmente al inicio de la puesta, colocándolos enseguida en el nidal para que las gallinas entienden que sea en éste donde los han de poner

Los huevos se seleccionan en el almacén de servicio para separar los sucios y resquebrajados, aunque estos también se envían a la planta de incubación. Su recogida por ésta se realiza dos veces por semana, guardándose mientras en la cámara a 18ºC.

El pienso se reparte a primera hora de la mañana, después del encendido de la luz. Apenas puestos en marcha los comederos, el pienso restante del día anterior, situado en los tubos, comienza a caer enseguida en los platos a fn de que todas las gallinas se repartan por igual entre ellos. Las gallinas, obviamente alimentadas con restricción, se lo suelen acabar en unas 3 a 5 horas.

Se comienza por repartir unos 100 g/día por gallina, aumentándose gradualmente según instrucciones de la estirpe y llegándose, como máximo, hasta unos 165 g. Con los gallos se llega a lo sumo a 125 g/d.

Robustez y fiabilidad, las claves del equipamiento instalado

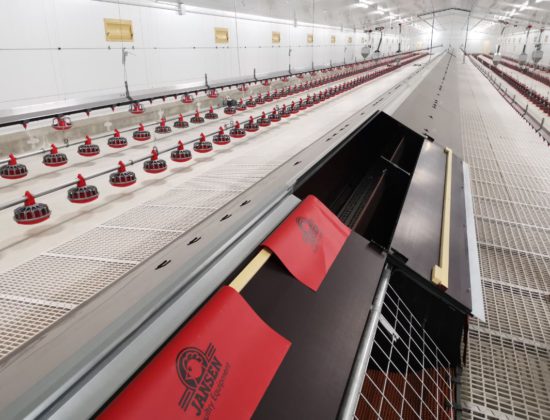

La distribución del equipo interior es clásica:

- Un ponedero longitudinal en el eje central

- Una superficie de slats a ambos lados de éste, sobre un foso central 2

- Una línea de bebederos sobre los slats, en ambos lados

- Un circuito de comedero para gallinas, en ambos lados del suelo

- Una línea de comedero para gallos, entre el anterior y los muros

PONEDERO

El ponedero es el modelo “Premium”, de Jansen, de madera contrachapada, con divisiones de plástico cada 2 , 40 m, todo él pintado de negro y provisto de cortinillas rojas. Como suelo dispone de una alfombrilla de plástico y la expulsión de las gallinas se realiza por elevación de una rejilla.

La tapa de los nidos puede abrirse en su totalidad, bien la mitad inferior, bien la mitad superior, lo que facilita enormemente el trabajo de limpieza y control. En la cumbre lleva un ángulo metálico oscilatorio para evitar la aselada de las gallinas.

FIG. 9 Ponedero: modelo “Premium”, de Jansen

Recogida de los huevos

Los huevos se recogen en una ancha cinta – 40 cm – agujereada de plástico, llevándose hasta una mesa de recogida en el almacén. En principio se cuenta con una mesa para cada nave pero cuando la última entre en funcionamiento se centralizará la recogida en una empacadora única.

Los slats están a unos 30 cm de altura del piso, para formar un foso de deyecciones, con una ligera pendiente en elevación hacia el centro. Esta buscada baja altura de los slats, facilita enormemente el acceso de las reproductoras pesadas a los nidos.

FIG. 10

El nidal dispone de unas bandejas de plástico colocadas debajo de él para recoger el polvo, retirándose cada cierto tiempo para echarlo en el foso. Esta disposición evita corrientes de aire dentro del nido.

COMEDERO HEMBRAS

El comedero de las gallinas es el modelo de platos “Ultrapan”, de Chore Time, de reparto rápido – 30 m/min – con reparto por sinfín. Los platos, de plástico rojo, cuentan con una rejilla para evitar que los gallos introduzcan la cabeza y comen de ellos.

El comedero está provisto de un interesante dispositivo para la suspensión del tubo en diferentes agujeritos con el fn de que los orificios de caída del pienso en los platos se hallen algo desplazados a fin de conseguir un llenado simultáneo de todos ellos.

El comedero forma un circuito en el centro de la zona de yacija y cuenta con una mini-tolva de recepción del pienso desde el silo con dos mini- tolvas, con ajuste de la cantidad exacta de pienso a distribuir a diario. Hay 3 motores de arrastre repartidos para todo el circuito y todo él cuenta con un cable metálico anti-aselada de las aves.

FIG. 11 El comedero de gallinas, con detalle de la regulación de la suspensión y del giro del sinfín, gracias a este sistema se consigue el llenado simultaneo de todos los comederos.

COMEDERO MACHOS

El comedero de los gallos es el modelo “Revolution”, de Chore Time, parecido al anterior pero con menos rejillas, para que estos puedan comer de él. Está en una sola línea, colocada a una altura superior y dispone también de una mini-tolva para recepción del pienso desde el silo y ajuste de la cantidad a repartir.

En cuanto a sus números, se han dispuesto para comer 14 gallinas y 8 gallos por plato.

FIG. 13

Comedero gallos en fla superior: modelo “Revolution” y comedero gallinas, a una altura inferior, modelo «Ultraplan»

BEBEDEROS

Referente a los bebederos, los instalados son del modelo “Relia-Flow”, de Chore Time, unas tetinas de acero inoxidable, sin recuperador. Se diferencian del instalado en las naves viejas, con recuperador, al haber observado que éste no es necesario.

Un sistema de reparto de pienso diseñado para

entregar el pienso a la vez en toda la cadena y evitar aglomeraciones

FIG. 12

La mini tolva de reparto interior, ubicada justo en la mitad de cada línea de comederos, permite la distribución desde el medio hasta ambos extremos a la vez, evitando así aglomeraciones de las aves en un extremo.

Aparte de los tres grandes silos exteriores – de 15 t -, de acero inoxidable, cada una de las naves cuenta con un silo-día menor.

Los de las naves antiguas se hallan colocados en la cabecera de éstas, por la disposición de los comederos en ellas, mientras que los de las nuevas están en posición central para hallarse así enfrentados a las tolvas interiores desde las que se pude repartir más rápidamente el pienso a las aves.

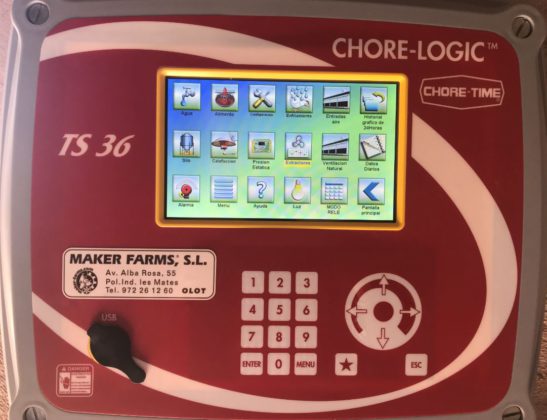

ORDENADOR

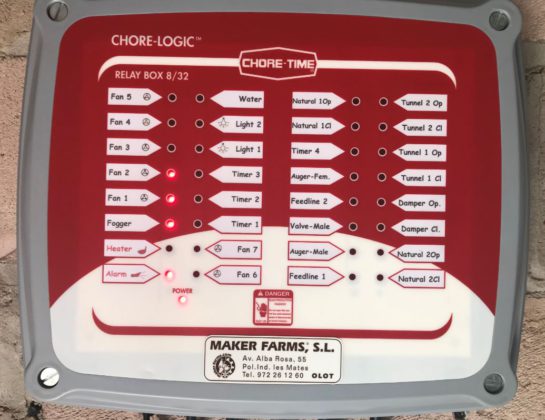

Cada una de las naves está conectada a un ordenador “Chore- Logic”, instalado en el almacén, desde el que se regula absolutamente todo, desde el control ambiental, el pienso a repartir, etc. Dispone con una pantalla visual muy clara a fin de conocer los datos del momento y los parámetros acumulados de la manada, estando conectado con un repetidor en el domicilio de Albert y en el teléfono móvil de éste.

FIG. 14 El Chore-Logic TS-36 es el auténtico “cerebro” de toda la nave, con acceso remoto y una interface de usuario sencilla y potente a la vez.

Fuente: Revista SELECCIONES AVÍCOLAS Nº 727, sección de REPORTAJES y de REPRODUCCIÓN

[wbcr_php_snippet id="90268"]

![SA2019-727-032-039-maker-farms-11[1]](https://avicultura.com/wp-content/uploads/2019/09/SA2019-727-032-039-maker-farms-111-318x159.jpg)