Ventiladores de túnel de velocidad variable

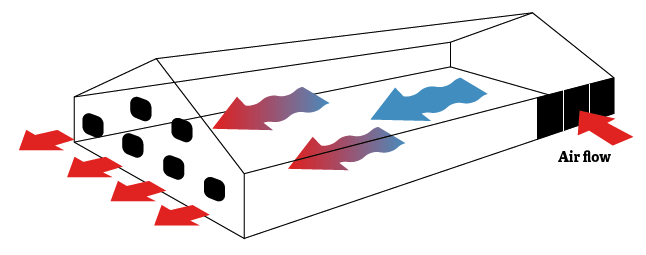

Desde octubre de 2017 hemos está llevando a cabo un estudio para examinar el uso de ventiladores de túnel de velocidad variable para reducir los costes de funcionamiento. El estudio se llevó a cabo en una granja de reproductores pesados del noroeste de Georgia, disponiendo de dos naves de 12 x 150 m, con cortinas, construidas a mediados de la década de 1990, originalmente provistas de 8 ventiladores de pared de 1,22 m y otros 2 de 0,91 m.

En una de las naves se instalaron 6 ventiladores Skov de 1,40 m, de propulsión directa y velocidad variable, dejándose 4 de los viejos de 1,22 m. Cada uno de los nuevos disponía de un «controlador de velocidad» para ajustar la misma entre el 60 y el 100 % del total y su funcionamiento se ajustaba a través de un controlador ambiental Choretime C2 que enviaba las señales de encendido/apagado a una caja de control de Skov, a su vez actuando sobre cada ventilador según fuera necesario.

En la nave de prueba se estableció una velocidad inicial de cada uno de los 6 ventiladores de 1,40 m – 340 rpm o 62 % – para que movieran la misma cantidad de aire que uno de los de 1,22 m existentes, unos 27.000 m3/h. Esto se hizo de forma que cuando el controlador en la nave, con los ventiladores de velocidad variable, pusiera en marcha la ventilación «túnel», se moviera la misma cantidad de aire que un ventilador de 1,22 m en la nave adyacente – tabla 1 -.

Cuando el controlador pedía más ventilación túnel, la velocidad de los 6 ventiladores de velocidad variable se incrementaba para igualar la capacidad de movimiento del aire de 7 ventiladores de 1,22 m – 395 rpm o 71 %, unos 32.000 m3/h.

Del mismo modo, cuando el controlador pedía aún más ventilación túnel, la velocidad de los 6 ventiladores 1,40 m se incrementaba para igualar la capacidad de movimiento de aire de 8 ventiladores de 1,22 m – 450 rpm u 82 %, unos 39.000 m3/h -.

Tanto en la nave convencional, con 8 ventiladores de 1,22 m en funcionamiento, como en la de prueba, con los 6 ventiladores de 1,40 m operando al 82 % de su velocidad, la velocidad del aire era de unos 146 m/min en la zona de la yacija y 92 m/min en la de los slats.

Aunque los 6 ventiladores de 1,40 m eran capaces de mover aproximadamente un 30 % más de aire que los 8 de 1,22 m – unos 295.500 m3/h, frente a 217.300 m3/h – cuando funcionaban al 100 % de su velocidad nominal, el controlador ambiental se fijó sólo para permitir que esto ocurra si las temperaturas de la nave pasaban de 28 ºC. La desventaja de los 6 ventiladores que operaban a toda velocidad fue que su consumo total de energía aumentó en unos 8.100 w, esencialmente la misma cantidad de energía utilizada por 8 ventiladores de 1,22 m, eliminando así cualquier ahorro de energía potencial.

Es importante tener en cuenta que el objetivo del estudio no fue aumentar la velocidad del aire en la nave con los nuevos ventiladores, sino igualar la capacidad de movimiento de aire del sistema de ventilación existente con otros dramáticamente más eficientes energéticamente.

Los reproductores fueron instalados en la granja a principios de octubre de 2017 y fueron retirados a fines

de julio de 2018. Cada uno de los ventiladores del túnel estaba equipado con un medidor de potencia que estaba conectado a un sistema de registro de datos en línea que registraba el uso de energía cada 15 minutos.

En ambas naves, los controladores ambientales fueron programados de acuerdo con las directrices de la empresa.

- Los ventiladores «túnel» se utilizaron tanto cuando la nave estaba en modo de entrada de aire lateral, así como en modo de ventilación de túnel.

- La ventilación mínima se proporcionó mediante el funcionamiento de un ventilador «túnel» junto con un único ventilador 0,91 m y un temporizador operando de puesta en marcha cada 5 minutos de intervalo, cuyo uso de energía no se registró.

Los ventiladores de velocidad variable de 1,40 m tuvieron un rendimiento muy bueno en el transcurso de la prueba con un solo problema menor. Originalmente, después de que un ventilador se parara, se necesitaban 30 segundos para cerrarse completamente su persiana. Aunque esto no fue un problema durante el verano, en época fría originó unas temperaturas más bajas en las cercanías de los ventiladores, lo que hizo que al cabo de unos dos meses se modificasen ligeramente las persianas motorizadas para reducir el tiempo de cierre a unos 15 segundos. No se encontraron problemas relacionados con el control de velocidad variable de los ventiladores.

A pesar de que los ventiladores no se limpiaron, con los de 1,40 m de marcha directa y velocidad variable en el transcurso de la prueba no hubo una disminución significativa en la velocidad del aire en la nave.

No se pudo decir lo mismo en la velocidad del aire en la nave equipada con ventiladores de 1,22 m, que se redujo alrededor de un 20 % – a 125 m/min en la zona de yacija y 66 m/min en la de slats – en el transcurso de la prueba. Aproximadamente el 5 % de la reducción de la velocidad del aire podría atribuirse al desgaste de las correas y el 15 % se atribuyó a la acumulación de polvo en las persianas del ventilador.

| Ventiladores de 1,22 m, de velocidad fija | Ventiladores de 1,40 m, de velocidad variable | ||||

| Temperatura de arranque, ºC |

Uso total de potencia de ventilación del túnel, w | Temperatura de arranque | Uso total de la potencia del ventilador del túnel (vatios) | ||

| Ventiladores nº1 al 6 (100%) | 28,3 | 8.160 | |||

| Paneles de refrigeración | 27,2 | Paneles de refrigeración | 27,2 | ||

| Ventilador nº 8 | 26,1 | 8.053 | Ventiladores nº1 al 6 (82%) | 26,1 | 4.558 |

| Ventilador nº 7 | 25,8 | 7.056 | Ventiladores nº1 al 6 (71%) | 25,8 | 3.137 |

| Ventilador nº 6 | 25,0 | 6.168 | Ventilador nº6 (62%) | 25,0 | 2.104 |

| Ventilador nº 5 | 24,2 | 5.056 | Ventilador nº5 (62%) | 24,2 | 1.753 |

| Ventilador nº 4 | 23,6 | 4.092 | Ventilador nº4 (62%) | 23,6 | 1.269 |

| Transición al túnel | 23,3 | Transición al túnel | 23,3 | ||

| Ventilador nº 3 | 23,0 | 2.900 | Ventilador nº3 (62%) | 33.0 | 975 |

| Ventilador nº 2 | 22,2 | 2.065 | Ventilador nº2 (62%) | 22,2 | 590 |

| Ventilador nº 1 + ventilador de 0,91 m « | 20,5 | 974 | Ventilador nº1 (62%) + ventilador de 0,91 m | 20,5 | 320 |

| Temperatura fijada | 20 | Temperatura fijada | 20 | ||

TABLA 1. Configuración del control ambiental de las naves y el uso de energía (en modo de entradas de aire laterales o túnel)

Una diferencia interesante entre las dos naves, observada por el dueño de la granja fue que cuando los ventiladores de velocidad variable de 1,40 m estaban operando a 340 rpm, moviendo la misma cantidad de aire que uno de 1,22 m, eran mucho más silenciosos que estos. De hecho, comentó que la mayoría de las veces, al entrar en la nave no podía saber si algún ventilador estaba en marcha. Cuando los 6 ventiladores de 1,40 m funcionaban a toda velocidad, el nivel de sonido en las dos naves era similar.

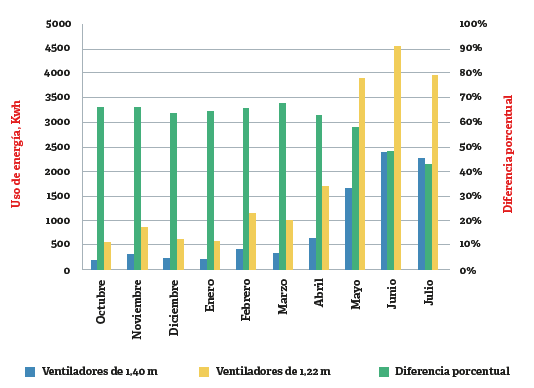

Los ventiladores de velocidad variable utilizaron aproximadamente un 65 % menos de potencia de octubre a abril, lo que disminuyó al 43 % durante julio – figura 1 -.

FIGURA 1. Uso mensual de la energía de los ventiladores del túnel.

Las reducciones más altas en el uso de energía se lograron durante los meses más fríos porque los 6 ventiladores de túnel de velocidad variable de 1,40 m siempre estaban en marcha en su modo más eficiente energéticamente, es decir, funcionando al 62%, moviendo 27.000 m3/h.

Un factor que complicaba, como se indicó anteriormente, fue que cuando las temperaturas de la nave superaban los 28 oC los ventiladores de velocidad variable de 1,40 m estaban programados para funcionar al 100% de su velocidad nominal. Aunque esto aumentó la velocidad media del aire en la nave en alrededor de un 30 % en comparación con lo que se observaba en la nave con los ventiladores de 1,22 m, el inconveniente era que el consumo total de energía de la ventilación aumentaba hasta 8.160 w, que era el mismo que la utilizada por los 8 ventiladores de 1,22 m. en la nave adyacente, de resultas de lo cual no hubo un ahorro de energía durante este tiempo. En el transcurso de la manada hubo 96 horas en las que los 6 ventiladores operaban al 100 %, alrededor del 1 % del total. Como resultado, el efecto general sobre el uso general de la potencia de los ventiladores fue mínimo y se limitó a los meses de junio y julio.

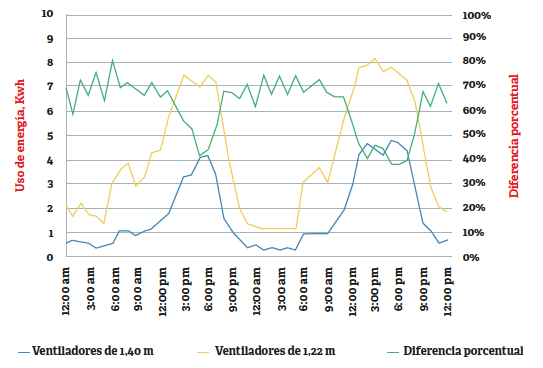

En primavera, el ahorro de energía se redujo a medida que las temperaturas comenzaron a subir durante el día. Por la noche, cuando generalmente había menos de seis ventiladores en funcionamiento, el consumo de energía se redujo en un 65 %. Pero, durante las tardes, cuando a menudo se requería que unos siete u ocho ventiladores de 1,22 m para mantener a las aves cómodas, el ahorro de energía se redujo a entre el 40 % y el 50 % – figura 2 -.

FIGURA 2. Uso horario de la energía de los ventiladores del túnel (del 8 de mayo al 9 de mayo).

Durante junio y julio, cuando los ventiladores de velocidad variable operaban la mayor parte del día y la noche en los modos de salida más altos – moviendo la misma cantidad de aire que siete u ocho ventiladores de 1,22 m – , el ahorro de energía se redujo aún más a entre 40 y 45%.

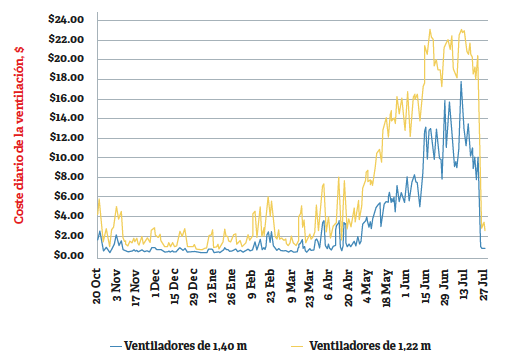

FIGURA 3. Coste diario de operación de energía de los ventiladores del túnel en ambas naves

La figura 3 muestra el coste total de la ventilación en el transcurso de lote, calculado a partir del uso de energía de los ventiladores multiplicado por el coste del Kw/h, variando desde un mínimo de 0,065 $ durante febrero a un máximo de 0,135 $ durante junio y julio, con un promedio de 0,105 $ (*).

Como era de esperar, los costes totales de la ventilación fueron bajos en los meses más fríos debido a la combinación de un menor tiempo de funcionamiento y las bajas tarifas de electricidad, al revés de lo que ocurrió en verano.

(*) = N. de la R.: La tasa de cambio en diciembre del 2020 era de 1 $ USA = 0,85 €

El coste total de funcionamiento de la ventilación de la manada se muestra en la tabla 2, bajo la base de un valor de 0,105 $/Kw/h y lo que habría sido si los ventiladores de velocidad variable no hubieran podido operar al 100 %, manteniendo así los tipos máximos de velocidad de aire/intercambio de aire en ambas naves idénticos.

| Tipo de ventiladores | Coste operativo del lote (0,105 $/Kw/h) |

|

| De 1,22 m | 1.880 $ | |

| De velocidad variable y 1,40 m | 1.892 $ | (53 % de ahorro) |

| De velocidad variable y 1,40 m, pero corregido para cuando funcionaban al 100% | 874 | (54 % de ahorro) |

TABLA 2. Coste de operación de la ventilación túnel de la manada, a 0,105 $/Kw/h.

Por último, la tabla 3 ilustra los costes de operación proyectados de la ventilación de la manada asumiendo unas tarifas eléctricas diferentes.

| Tipo de ventiladores | 0,10 $/Kw/h | 0,15 $/Kw/h | 0,20 $/Kw/h |

| De 1,22 m | 1.880 $ | 2.819 $ | 3.758 $ |

| De velocidad variable y 1,40 m | 837 $ | 1.256 $ | 1.675 $ |

| Ahorro | 1.043 $ | 1.563 $ | 2.083 $ |

TABLA 3. Costes anuales de operación de la ventilación túnel con diferentes tarifas eléctricas.

Al coste actual de la electricidad, el empleo de unos ventiladores de 1,40 m de velocidad variable reduce los costes operativos de la ventilación, en comparación con otros de 1,22 m, en unos 1.000 $. En el caso que nos ocupa, dado que la manada fue retirada a mediados del verano, cuando el gasto real en ventilación era más alto, el ahorro fue significativamente inferior que lo que habría sido si no hubiera finalizado hasta el invierno. Teniendo en cuenta que el ajorro con estos ventiladores era de unos 10 $ al día durante la mayor parte de junio y julio, si la manada se hubiera dejado hasta el invierno, es fácil ver que el ahorro podría haber sido de unos 1,500 %.

- Otro punto a considerar es que la tarifa de electricidad media de unos 0.10 $ por kw/h es relativamente baja, en comparación con otros lugares del país, a menudo son un 10 – 20 % más altas y, en algunos casos, hasta del doble. Por tanto, si la granja hubiera estado en otro lugar y las aves es hubieran entrado a principios de primavera, el ahorro de energía relacionado con estos ventiladores podría haber sido fácilmente de más de 2,000 $-.

- Un último punto a considerar es que las naves de esta granja en particular no tenían mucha capacidad de ventilación en comparación con la de la mayoría de las granjas construidas recientemente. Una nave más nueva tendería a tener suficiente capacidad de ventilación para lograr una velocidad de aire media de cerca de 180 m/min, en vez de los 129 m/min de la granja analizada. El aumento de la capacidad de ventilación necesaria para tener una velocidad de aire de 180 m/min originaría un mayor consumo de electricidad y, por lo tanto, un mayor ahorro mediante los ventiladores de velocidad variable.

Dicho esto, una granja más nueva generalmente estaría provista de ventiladores con una calificación de eficiencia energética de más de 35,6 m3/w en comparación con los 28,9 m3/w de 1.22 m instalados en esta granja, lo que reduciría ligeramente el ahorro general.

Pero hay que tener en cuenta que los ventiladores de velocidad variable aún reducirían drásticamente el consumo de energía incluso sobre un nuevo ventilador debido al simple hecho de que estarían operando con una calificación de eficiencia energética de entre 51 y 76 m3/w y no de 35 m3/w.

No hay duda de que en el futuro las naves utilizarán ventiladores de túnel de velocidad variable pero antes de que se conviertan en algo habitual, hay una serie de preguntas que deben ser respondidas:

La economía. Aunque el ahorro de energía puede ser dramático, los ventiladores de túnel de velocidad variable y sus controles pueden costar fácilmente el doble que los tradicionales de velocidad fija. La rentabilidad variará en base a una variedad de factores tales como tarifas eléctricas, la fecha de entrada de las aves, la ubicación y el manejo de la nave, si ésta es nueva o no, el tipo de controlador ambiental, etc.

La economía. Aunque el ahorro de energía puede ser dramático, los ventiladores de túnel de velocidad variable y sus controles pueden costar fácilmente el doble que los tradicionales de velocidad fija. La rentabilidad variará en base a una variedad de factores tales como tarifas eléctricas, la fecha de entrada de las aves, la ubicación y el manejo de la nave, si ésta es nueva o no, el tipo de controlador ambiental, etc.- ¿Cuál es el número óptimo de ventiladores de velocidad variable a instalar? Cuando los ventiladores de velocidad variable operan a toda velocidad tienden a no ser mucho más eficientes energéticamente que muchos ventiladores de velocidad fija. La clave para ahorrar energía es instalar suficientes ventiladores y que cuantos más haya menos horas operarán al 100 % y mayor será el ahorro de energía. En este estudio en particular se determinó el número de ventiladores que podían mover la cantidad de aire requerida funcionando solo a aproximadamente del 80 % de su velocidad máxima nominal, lo que ayudaba a garantizar el máximo ahorro de energía. La desventaja, por supuesto, de instalar un mayor número de ventiladores es que, si bien se maximizan los ahorros de energía, se incrementa el costo inicial. Encontrar el equilibrio económico óptimo entre estos dos factores puede ser difícil.

- Control. Actualmente no todos los controladores ambientales de las naves avícolas se pueden modificar fácilmente para controlar adecuadamente un gran número de ventiladores de velocidad variable. Para aquellos capaces de trabajar con ventiladores de túnel de velocidad variable existe el reto de determinar a qué velocidades deben estar configurados para operar y a qué ajuste de temperatura. ¿Comienzan a operar al 60 %, al 65 % o al 70 %? ¿Aumenta su velocidad en tres, cinco o diez etapas? ¿Cuál es la velocidad máxima a la que funcionarán, el 85 %, el 95 % o el 100 %?

- Longevidad/Fiabilidad. Aunque los ventiladores de velocidad variable han existido durante décadas, el hecho es que los de accionamiento directo solo lo han hecho durante uno o dos años. Al igual que con cualquier nuevo producto/concepto, se necesita tiempo para determinar cuánto tiempo durarán en lo que puede ser un entorno bastante duro. Además, habrá algún problema imprevisto en una situación en la que la iluminación es una amenaza casi constante durante los meses de verano y la calidad de la energía puede ser cuestionable a veces.

MCHAEL CZARICK

Midwest Poultry Federation Convention. Minneapolis, Agosto 2020

Para saber más:

-. Control Ambiental en Avicultura.COM

Puedes escribirnos a [email protected] o unirte a los 120.000 lectores/usuarios mensuales de los Media de la Real Escuela de Avicultura suscribiéndote gratis aquí al eNewsletter de Avicultura.COM o siguiéndonos en Linkedin, Twitter o Facebook.

[wbcr_php_snippet id="90268"]